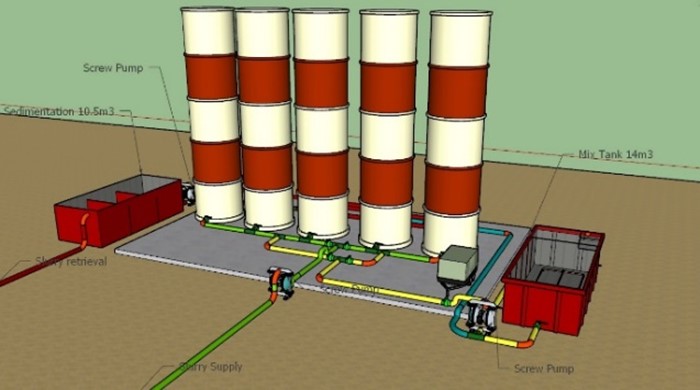

GEO y Soletanche Polska iniciaron la fase de planificación y logística previa al montaje en obra. Durante este tiempo de planificación, se presentaron y aprobaron los volúmenes y el croquis de la planta de fluido para su implementación en la obra.

Se utilizó fluido de PolyMud® como alternativa a la bentonita. Todo el proyecto de Muro Milán (o pantalla) se concluyó con la estabilización del suelo asegurada por Polymud® como base. Se realizó una aplicación combinada de fluido polimérico y GFiber®. Para el control de pérdidas de fluido en las capas de suelo más porosas.

Desafíos

El cliente no tenía experiencia en el uso de fluidos poliméricos y deseaba desarrollar su trabajo habitual sin preocupaciones: crear una planta de dosificación adecuada y ciclos de producción eficientes. El corto plazo de ejecución del trabajo también dio lugar a un exigente objetivo de producción. Todo ello, a la vez que se consigue una óptima estabilización del suelo para conseguir buenos acabados del Muro Milán (o pantalla), de cara a una futura exposición.

Los paneles de la pantalla (o Muro Milán) no eran muy profundos, pero el perfil del suelo incluía capas de suelo poroso, con potencial de pérdida de fluidos. Estas pérdidas podrían dificultar el mantenimiento del nivel de lodo y provocar el colapso lo que también aumentaría el consumo de polímero y de concreto.

Solución

Se utilizó PolyMud® como alternativa a la bentonita. Todo el proyecto de la pantalla se concluyó con la estabilización del suelo asegurada con polímero combinado con GFiber® suministrado a la excavación como medio de control de la pérdida de fluidos en las capas de suelo más porosas.

Se logró en todo momento una estabilización efectiva del suelo. No se produjo una caída en el nivel de purín, ya que el uso de GFiber mitigó las pérdidas. Esto, combinado con el tiempo cero necesario para el desarenado/limpieza de los paneles, potenció la rapidez en las operaciones y condujo a un aumento real de la producción: la producción promedio fue de 140 m2 / día con solo un turno de trabajo sin grúa auxiliar.

Todas las operaciones fueron supervisadas de cerca por el ingeniero de GEO desplegado en el sitio, desarrollando una operación sin complicaciones, asistiendo al cliente en cada etapa del proceso.

Cifras clave

Ámbito:

Se completaron 16 paneles (12 de 500 mm y 4 de 600 mm de ancho) con una profundidad promedio de 10 metros. A área total de pantalla fue de cerca de 1300m2.

Logros:

Sobreconsumo medio del hormigón (o concreto) de 6,7%.

Producción media de 140m2/día con una sola grúa de cables. Producción diaria y plazo de ejecución según los objetivos.

Geología:

El perfil del suelo del sitio comienza con una primera capa poco profunda de material de relleno (tierra hecha), de 0 a 1,5 m; luego una arena fina ligeramente arcillosa/limosa, de 1,5 a 3,0 m; seguido de una arena arcillosa rígida, de 3 a 15 m, donde se colocó la base del panel.